L'azienda ci ha spiegato quali sono state le sfide e come sono stati superati alcuni degli ostacoli incontrati durante la progettazione di Honor Magic4 Pro.

Questa storia ha inizio presso l'Honor Intelligent Manufacturing Industrial Park, il primo stabilimento per la produzione di smartphone autofinanziato interamente dal marchio. Si tratta di una location automatizzata al 75% ed in grado di produrre un dispositivo ogni 30 secondi o poco meno. Ben il 20% del personale Honor lavora nel parco industriale, l'azienda ha infatti deciso di portare le proprie risorse di ricerca e sviluppo il più vicino possibile alla produzione.

"L'apertura dell'Honor Intelligent Manufacturing Industrial Park lo scorso anno è stata una pietra miliare che ha contribuito a rafforzare il successo nell'integrazione delle nostre capacità di ricerca e sviluppo con i processi di produzione. Questo consolidamento ci consente di sfruttare meglio le nostre competenze in entrambi i settori", ha dichiarato George Zhao, CEO di Honor. "Oltre a rafforzare le capacità produttive, l'impianto ospita attrezzature di produzione, test e controllo qualità di livello mondiale, capaci di garantire che i nostri prodotti rispecchino caratteristiche di alta qualità e che siano all'altezza delle elevate aspettative dei nostri clienti".

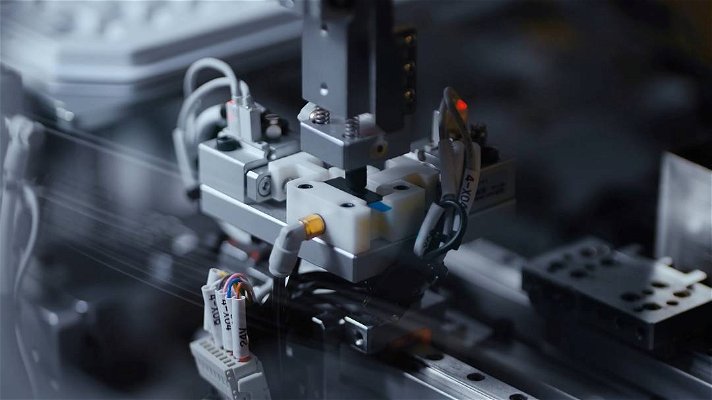

Honor basa le capacità produttive del parco su tre pietre miliari: automazione, digitalizzazione e tecnologia intelligente. L'alto livello di automazione della struttura è pensato per ridurre al minimo la possibilità di errori umani. Oltre il 40% dei macchinari industriali utilizzati da Honor sono sviluppati internamente e tutte le apparecchiature chiave dell'impianto di produzione supportano sistemi di controllo digitali per una migliore efficienza e gestione della filiera.

La struttura include laboratori all'avanguardia in cui Honor conduce oltre 200 test di affidabilità per garantire l'elevata qualità dei prodotti. Tra questi troviamo un laboratorio di affidabilità, un laboratorio normativo ed un laboratorio di protezione ambientale, dove tra le altre cose vengono testati i valori SAR degli smartphone.

È in questo ambiente hi-tech che ha visto la luce Honor Magic4 Pro, l'innovativo top di gamma del brand disponibile all'acquisto anche in Italia. Magic4 Pro dispone di un display LTPO curvo su quattro lati, un sistema per il miglioramento della privacy durante le telefonate chiamato AI Privacy Call ed un avanzato sistema per l'elaborazione delle immagini provenienti dalle fotocamere che prende il nome di Ultra-Fusion Computational Photography.

"Ognuna di queste caratteristiche pone una serie di sfide produttive uniche, la cui soluzione è resa possibile solo dalla sinergia tra ricerca e sviluppo e produzione di Honor" ha affermato il brand.

La creazione di AI Privacy Call ha richiesto l'identificazione e la risoluzione di oltre 100 sfide tecnologiche. Per esempio, la componente ceramica piezoelettrica necessaria è montata direttamente sul display ed il processo di assemblaggio richiede un'estrema precisione. In soli tre mesi i team di R&S e di produzione sono riusciti a trovare una soluzione al problema, creando un'apparecchiatura di montaggio che sfrutta la visione computerizzata e degli algoritmi ottimizzati per ottenere un'alta precisione pari a soli 0,01mm con rendimento del 99%.

Parlando dell'assemblaggio del display, lo schermo LTPO curvo su quattro lati di Honor Magic4 Pro viene montato sfruttando una configurazione all'avanguardia di bracci robotici a sei assi, telecamere ad alta precisione e algoritmi di visione computerizzata sviluppati dal brand. Questo permette di raggiungere una precisione di ±0,075mm ed ottenere prodotti con tolleranza di soli 0,1mm.

Grazie al miglioramento delle procedure di calibrazione e di test del sistema a tripla fotocamera, combinato con gli algoritmi AI, lo smartphone è in grado infine di offrire immagini più dettagliate con colori più autentici in tutta la gamma focale supportata sfruttando la fotografia computazionale Ultra-Fusion.

.jpg)