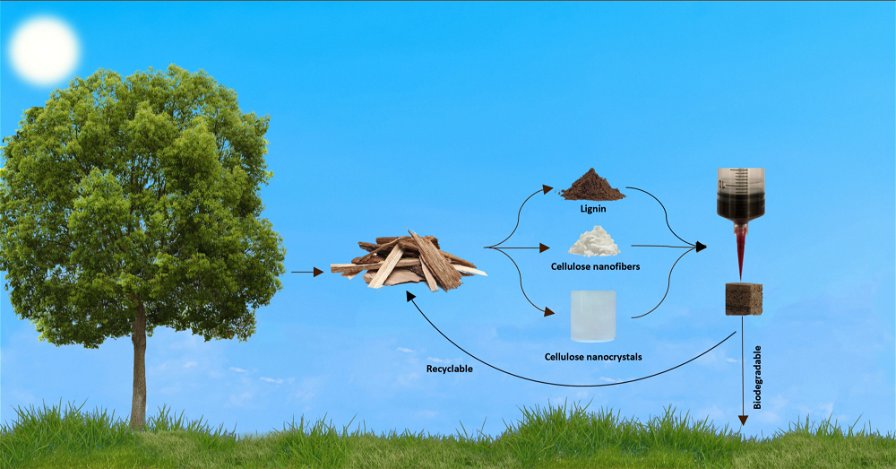

I ricercatori dell'Università di Rice e del Laboratorio Nazionale di Oak Ridge hanno sviluppato una nuova tecnologia di stampa 3D che ricicla i residui di lavorazione del legno. Pubblicando i loro risultati sulla rivista Science Advances, i due team hanno introdotto una metodologia innovativa che consente di ottenere oggetti stampati in 3D con texture, aspetto, stabilità termica e odore del legno naturale. A differenza di alcuni filamenti per la stampa 3D "in legno" attualmente disponibili, che contengono plastiche, il nuovo materiale è un inchiostro a base acquosa composto da lignina e cellulosa, i principali costituenti del legno naturale.

I ricercatori si sono ispirati a sviluppare il loro "inchiostro di legno" riflettendo sull'inefficienza della carpenteria tradizionale, pur rimanendo affascinati dalle qualità distintive del legno, quali le sue proprietà visive, tattili, olfattive e meccaniche. Il loro obiettivo era quello di unire la moderna tecnologia di fabbricazione additiva, o stampa 3D, senza perdere le qualità attraenti del legno nel processo. Totalmente basato sul legno, il nuovo inchiostro per la stampa 3D è privo di qualsiasi legante o fase polimerica estranea.

Nessun prodotto chimico come l'acetone viene utilizzato nel processo di lavorazione dei residui di legno. Utilizzando segatura e scarti di legno, questo inchiostro contribuisce inoltre a ridurre i significativi rifiuti generati dai processi di produzione del legno tradizionali.

Per ottenere un inchiostro di legno ottimale, che funzionasse bene utilizzando un ugello da 25 gauge sotto una ragionevole pressione della siringa in condizioni ambientali, i ricercatori hanno ideato la seguente miscela: 25% in peso di lignina (come nel legno naturale), una miscela al 37,5% in peso di nanofibre di cellulosa (CNF) e nanocristalli di cellulosa (CNC), e acqua. Il materiale si comporta molto simile all'argilla ed è perfetto per la stampa 3D di tipo Direct Ink Writing (DIW).

Il processo di produzione dell'inchiostro di legno e la sua stampa, sebbene possa sembrare semplice e logico per chi è familiare con la stampa 3D, richiede specifici passaggi di congelamento e riscaldamento per ottenere un prodotto finito ottimale. Prima, i campioni stampati vengono posti sotto ghiaccio secco per 30 minuti, poi liofilizzati a -85 gradi Celsius a una pressione di 0,1 mbar per 48 ore. Subito dopo, seguono trattamenti termici, inserendo i campioni in un forno a 180 gradi Celsius per 20 minuti. Se necessario, a questo passaggio si aggiunge la pressatura a caldo degli oggetti per 10 minuti.

Nonostante i passaggi sostenibili nella creazione dell'inchiostro di legno, l'utilizzo di materiali naturali e l'assenza di additivi, le fasi di congelamento e riscaldamento si distinguono per essere piuttosto energivore. Questo aspetto del processo produttivo sottolinea l'importanza di completare un'approfondita analisi tecnico-economica e ambientale prima di impiegare questo "inchiostro di legno" in progetti di grande scala.