Siamo volati a Shenzhen, ospiti di MSI, per visitare la fabbrica dove vengono costruite le nuove schede madre dedicate ai processori di AMD e Intel. Prima di poter visionare la struttura, però, abbiamo assistito a un lungo showcase atto a presentarci le nuove motherboard, e il nuovo BIOS, di cui vi abbiamo parlato in maniera approfondita nel nostro precedente articolo.

Finito lo showcase, dove abbiamo potuto visionare anche le varianti per i processori Intel e scoprire qualche novità in merito alla prossima linea di processori Arrow Lake, MSI ci ha illustrato nel dettaglio come è strutturata la fabbrica in cui siamo stati ospitati.

Al netto delle già imponenti sale principali, dove tutto è stato allestito per l’evento, la struttura completa è un colosso di 200.000 metri quadrati (una dimensione che MSI ha ironicamente paragonato a 28 campi da calcio pensati per ospitare le partite della Coppa del Mondo), che nel corso degli anni è stato espanso, e affinato, per diventare una struttura altamente efficiente, capace di produrre, senza sosta, sette giorni su sette, in modo tale da coprire le richieste di tutti i clienti dell'azienda.

La fabbrica può produrre, in media, mensilmente: 1.500 schede madre, 1000 schede video, 500 PC Desktop pre-assemblati, 70.000 server a scopo industriale e 70.000 soluzioni per l'automotive. Per quanto concerne schede madre, schede video e PC pre-assemblati, il numero va moltiplicato per ogni singolo modello presente a catalogo.

Ovviamente, la fabbrica non è pensata solo per la costruzione di questi componenti, ma anche per la distribuzione di prodotti finiti, per lo stoccaggio delle centinaia di migliaia di componenti che, quotidianamente, i partner commerciali di MSI consegnano all'azienda e, soprattutto, per testare ogni aspetto dei loro prodotti, e di ogni singola componente.

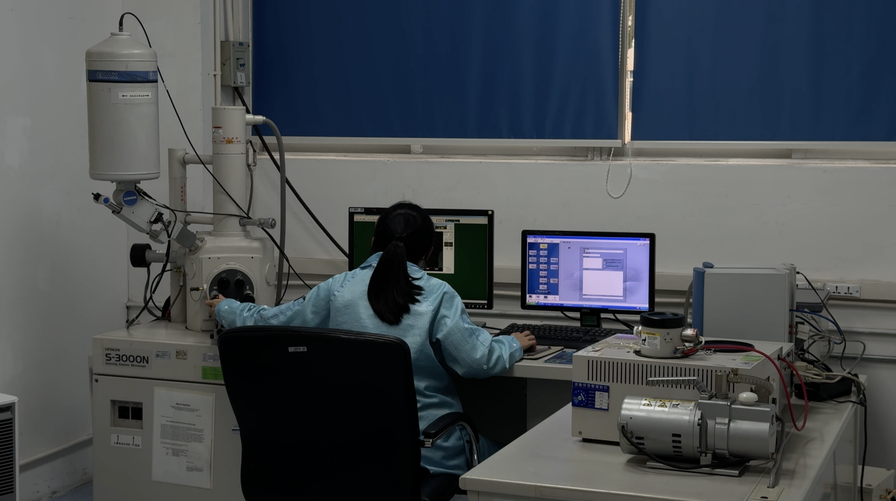

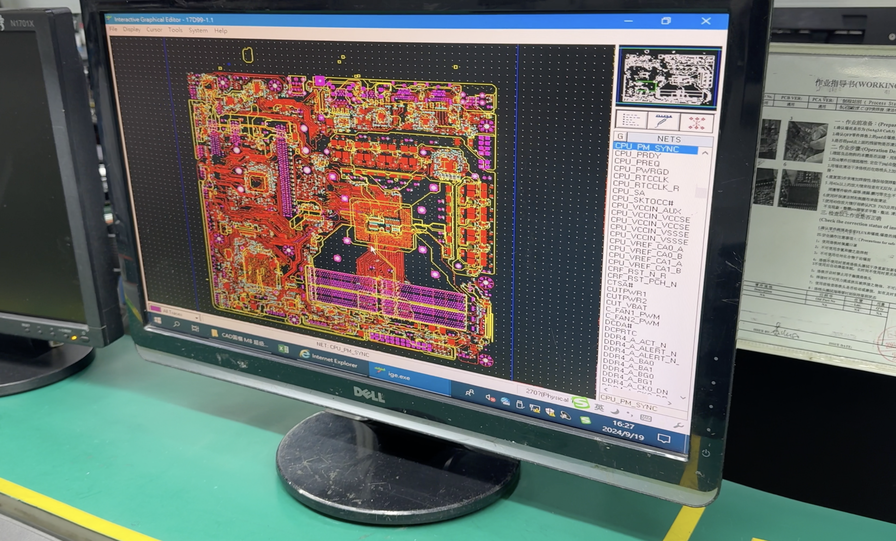

Il nostro tour, difatti, è cominciato proprio dai vari laboratori presenti nella fabbrica, i quali si ripartiscono diversi test da eseguire su diversi prodotti. Nel nostro specifico caso, abbiamo potuto visitare una serie di sale pensate per testare ogni elemento che andrà in seguito a comporre le motherboard. Dai filamenti, al PCB, fino ai i chip, tutto viene analizzato nei laboratori presenti nella fabbrica per essere sicuri che le componenti siano perfette.

In seguito, sempre negli stessi laboratori, vengono eseguiti dei test, a campione, sui prodotti finiti, in maniera tale da testare l'efficienza delle schede a basse, e alte temperature, se tutte le componenti rimangono saldamente attaccate durante i trasporti più estremi e se, una volta collegate ed alimentate, producano suoni inusuali.

Ci è stato detto, inoltre, che quella che abbiamo visitato era solo una piccola parte dei laboratori di test, visto che all'interno della fabbrica ogni componente, e ogni prodotto finito, viene testato per assicurare la massima qualità ai clienti finali, riducendo al minimo il margine d'errore.

Terminato il tour nelle sale dedicate ai test, abbiamo avuto modo di visitare l'immensa warehouse dedicata allo stoccaggio delle componenti costruite in loco, di quelle ricevute da aziende partner e dei prodotti finiti pronti per la distribuzione.

Centinaia di metri quadrati adibiti a deposito, con pile di scatoloni, disposte comodamente su dei pallet, catalogati esclusivamente attraverso un ingegnoso sistema di QR Code applicati al suolo, i quali permettono ai vari magazzinieri di identificare correttamente i prodotti, facilitandone la ricerca.

Infine, prima di recarci nella linea di produzione vera e propria, abbiamo potuto visitare rapidamente la filiera di assemblaggio e test dei PC Desktop, dei monitor e la sezione dedicata allo stoccaggio, e conseguente distribuzione alle filiere di produzione, dei filamenti di PCB.

In questa ampia area, le bobine di filamento che arrivano, tramite un nastro trasportare, direttamente dal magazzino, vengono suddivise da un macchinario che, dopo aver letto il QR Code posto sul nucleo centrale, le invia nelle scatole apposite.

Successivamente, ogni bobina viene stoccata in ordinatamente in delle lunghe rastrelliere dotate di monitor e sensori audiovisivi. Grazie a questi ultimi, il processo di identificazione di una specifica bobina diventa pressoché immediato: un'operatore sceglie il modello di PCB tramite un software gestionale e la rastrelliera che lo contiene si illumina, così come un led lampeggiante si attiva nello scompartimento preciso in cui la bobina è stoccata. Se si prende il filamento sbagliato, la rastrelliera suona per avvisare dell'errore, se si prende quello corretto, gli indicatori luminosi si spengono.

Così facendo, il reperimento dei filamenti da mandare alle filiere di produzione, diventa una procedura facile e pressoché immediata, la quale, unita alle altre soluzioni apportate da MSI, permette una produzione costante e ad elevata efficienza.

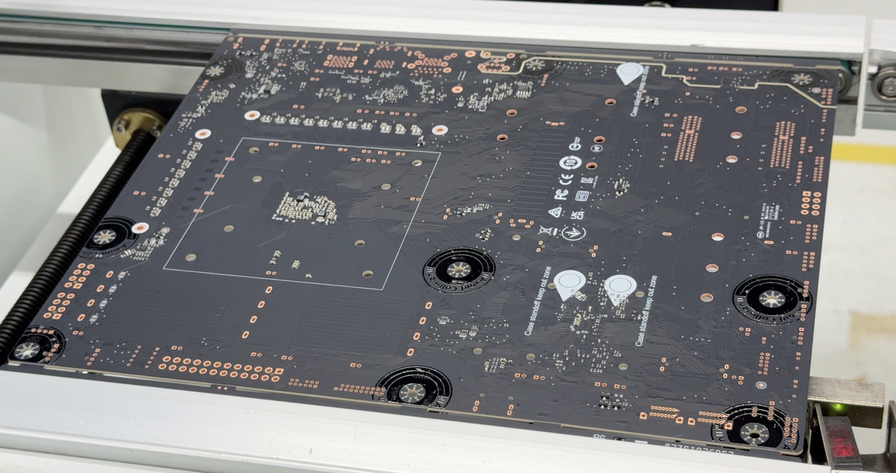

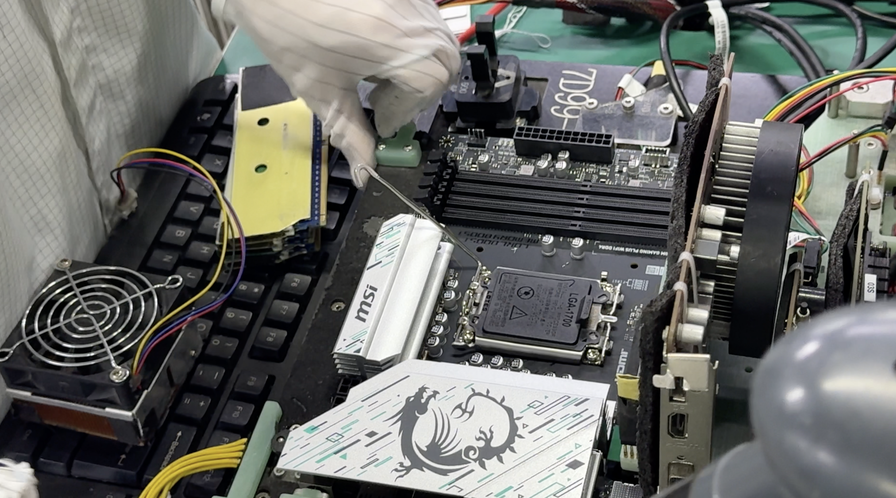

Terminato il breve tour, e dopo aver indossato delle Bunny Suite apposite, abbiamo potuto finalmente visitare la filiera di produzione delle schede madre e scoprire come viene realizzata la nuovissima MAG Z890 Tomahawk WiFi.

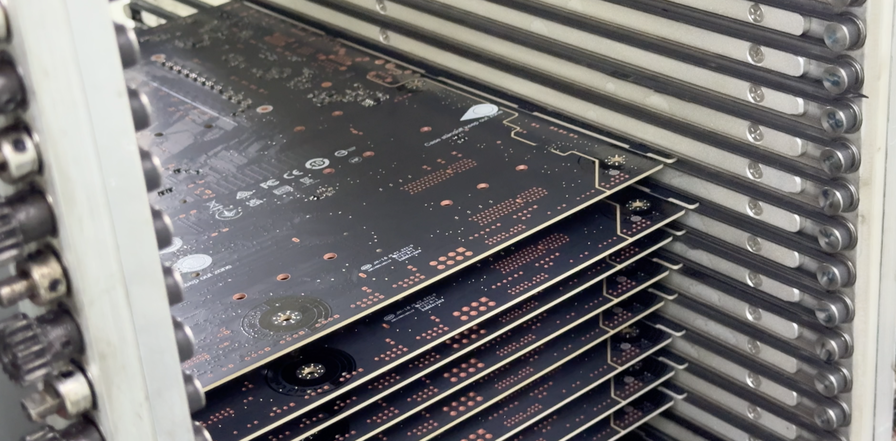

Tutto inizia con un macchinario che si occupa di impilare, e incollare, numerosi strati di fibra di vetro, e PCB, con una resina che permette di formare un unico strato solido. Questa base, viene poi rivestita con uno strato di rame su entrambi i lati, superiore e inferiore. Un materiale chimico chiamato photoresist, sensibile alla luce e che forma un tracciato inciso in rame sul PCB quando esposto alla luce, viene quindi applicato sopra lo strato di rame.

Dopo aver rivestito il rame con il photoresist, un motivo che copre delle parti specifiche dello strato viene posto sopra prima di far passare la base della scheda madre all'interno di un forno. Il processo di "cottura" dura sei minuti e si suddivide in diversi passaggi, tutti realizzati automaticamente dal macchinario.

Una volta uscita, la scheda viene lavata, e spazzolata, da un macchinario per rimuovere le parti non coperte dello strato di rame, esponendo quasi completamente la scheda madre. Quando tutti questi passaggi sono completati, inizia il vero e proprio processo di fabbricazione.

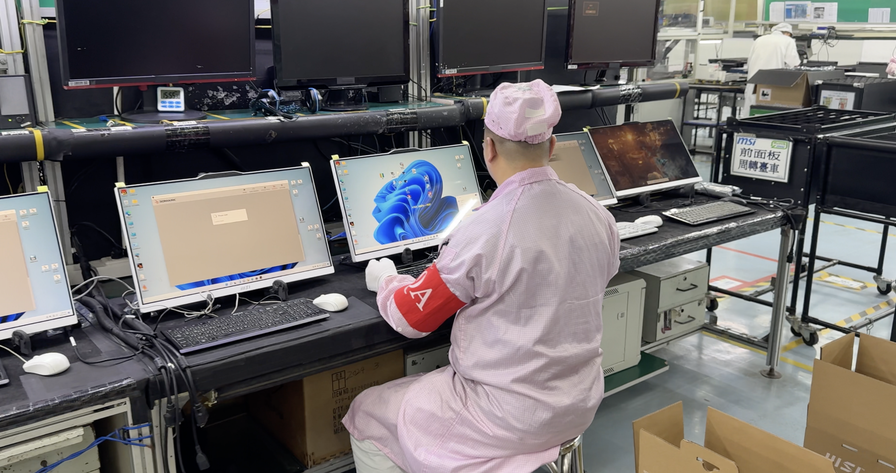

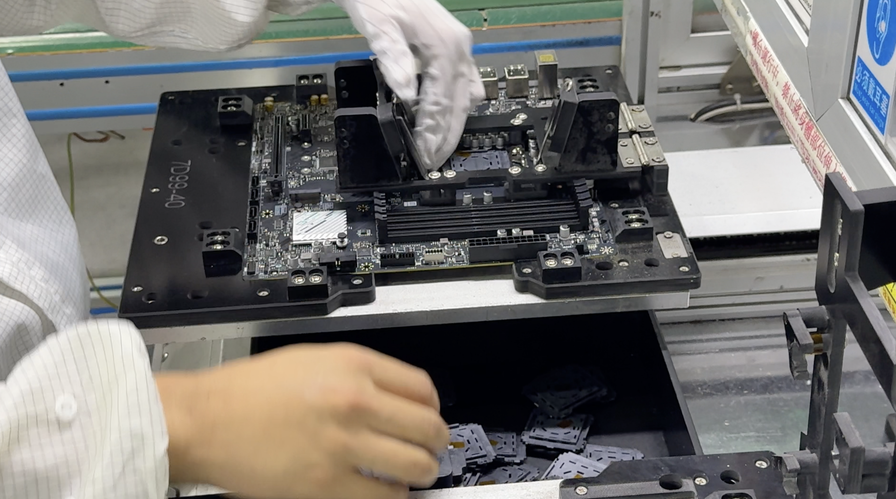

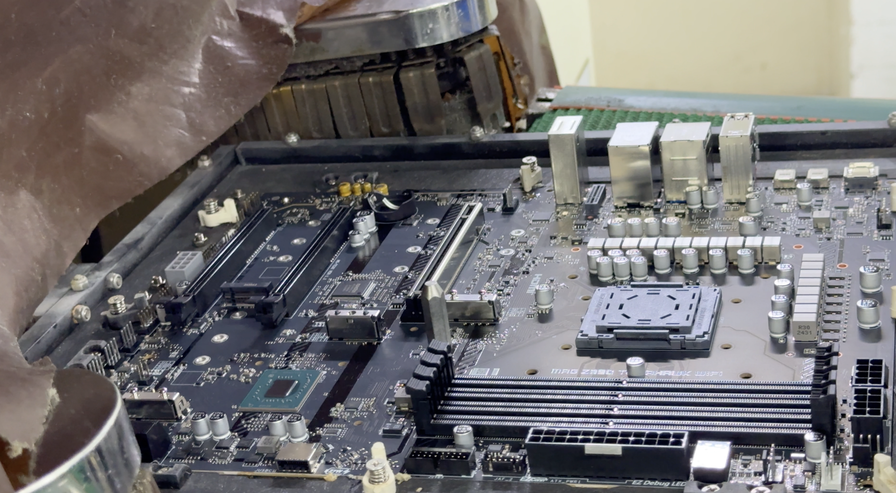

A questo punto, una serie di macchinari si occupa di applicare sulla superficie della scheda madre le componenti, gli slot per la RAM e i vari connettori, prima che il primo operatore umano si occupi di effettuare i primi test per accertarsi che gli slot e i componenti siano perfettamente allineati e saldati correttamente alla scheda.

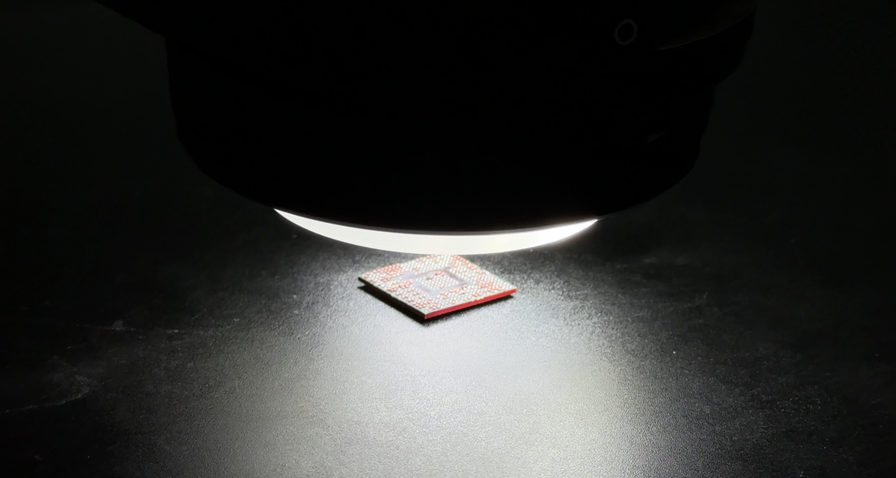

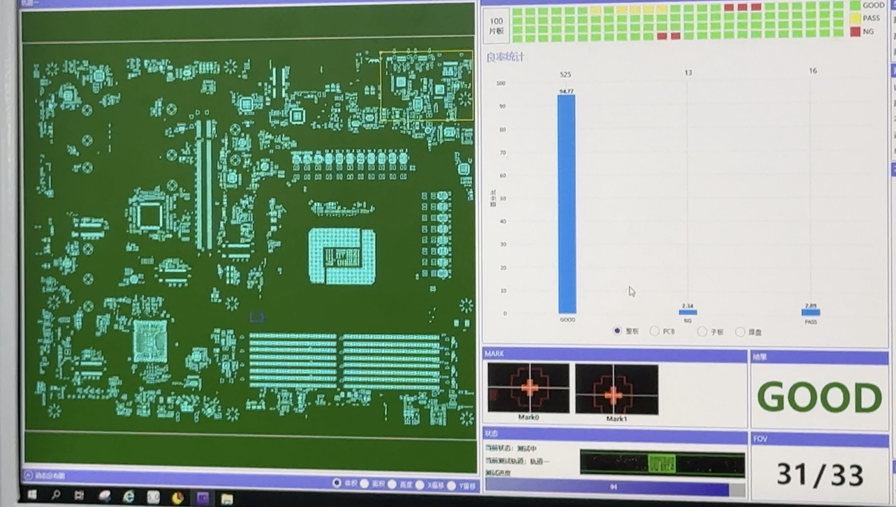

A questo punto un macchinario apposito si occupa di fare una vera e propria radiografia alla scheda madre, verificando il posizionamento, l'allineamento e la presenza di tutti i componenti principali. Se questo test restituisce un risultato di, minimo, 99.9% di accuratezza su ogni singola componente, la scheda madre può continuare il suo viaggio nella filiera di produzione, in caso contrario un operatore umano si occupa di rimuoverla dalla catena di montaggio.

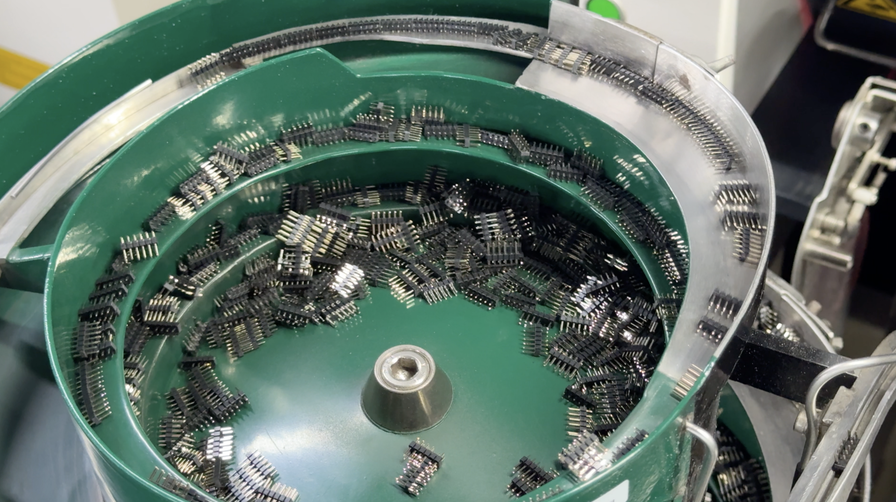

A questo punto spetta a un'altra serie di macchinari, applicare all scheda madre condensatori, connettori SATA e tutte le componenti che ancora mancano sulla superficie della motherboard. Il processo, per quanto visibile solo attraverso dei monitor esterni, è indubbiamente affascinante, visto che in fronte a ogni macchinario sono posizionati dei contenitori a spirale che si premuniscono di separare, e spingere, i componenti ordinatamente all'interno dei macchinari.

A questo punto, la motherboard deve passare alcuni test da parte di operatori umani, i quali si premuniscono di verificare le saldature, le connessioni e le componenti, prima di andare le schede all'addetto che si premunirà di installare il Socket e verificare che sia funzionante.

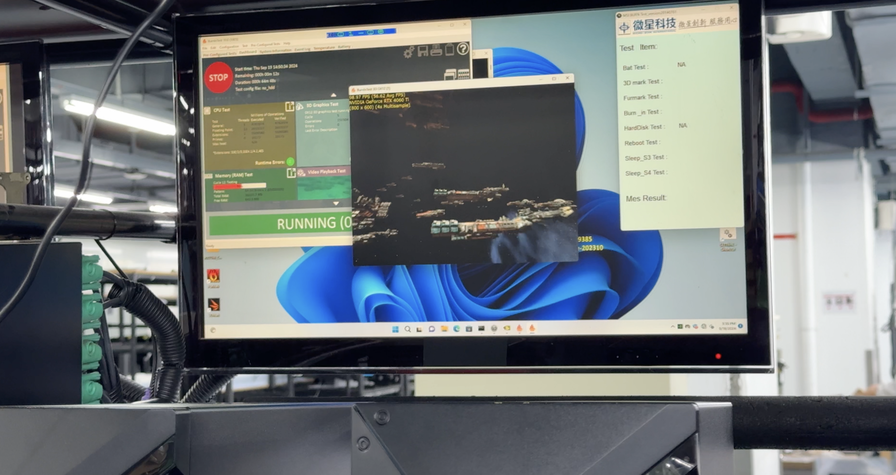

Terminato quest'ultimo passaggio, le motherboard, complete di ogni parte, devono superare due test automatizzati: uno che verifichi che il Socket sia perfettamente allineato, e funzionante, e uno che, nuovamente, verifichi la presenza di ogni componente e analizzi che tutti i pezzi, installati precedentemente, abbiano superato i test precedenti.

A questo punto, mentre un macchinario apposito si occupa di piegare perfettamente le scatole che vengono riempite dagli operatori prima di inviare le schede nel deposito dal quale verranno, in seguito, spedite, il computer che ha effettuato gli ultimi test si premunisce di compilare un report, unico per ogni scheda madre, dove vengono indicati i numeri seriali della motherboard e di ogni componente installato su di esso.

Ci è stato spiegato che questo report è di vitale importanza per MSI, perché non serve solamente ai fini di identificare eventuali manomissioni in fase di assistenza, ma serve, soprattutto, a identificare gli errori nella catena di montaggio con una precisione, praticamente, perfetta.

Al termine della nostra visita, ci è stato spiegato, infine, che gli errori in catena di montaggio sono per lo più causati dai test svolti dagli operatori, motivo per il quale la maggior parte dei controlli vengono oramai svolti dalle macchine, permettendo una conversione degli operatori, che ora si occupano sempre di più dei test delle componenti e dei prodotti finiti, svolti nei laboratori che abbiamo visitato all'inizio del nostro tour.

Per concludere, se volete sapere quanto ci vuole per realizzare una MAG Z890 Tomahawk WiFi, sappiate che dalla preparazione della base, all'inscatolamento, passano 40 minuti esatti. Se considerate che ogni 10 minuti viene avviata la produzione di una scheda madre in ognuna delle filiere presenti nella fabbrica, e che i macchinari lavorano per 5 giorni alla settimana 24 ore su 24, non stupisce che quotidianamente 350 motherboard siano pronte per essere spedite in tutto il Mondo.